本文介绍燃油加热、 电加热、 热泵加热几种针对纯电动汽车的加热方案, 并对几种方案作对比分析。

节能环保是当今世界共同倡导的主题, 纯电动汽车将成为未来汽车行业发展的必然趋势。 汽车作为一种便捷的代步工具, 其乘坐舒适性也是重要的条件。 纯电动汽车取消了发动机, 没有的余热作为热源, 这对纯电动汽车驾驶室采暖来说是一项很大的挑战, 同时也为其他加热方式带来了发展机遇。 目前, 可优先考虑燃油加热方式、 电加热方式和热泵加热方式来解决纯电动汽车驾驶室采暖的问题。

启动燃油加热器后, 油泵开始从燃油箱取油,并将燃油输送到加热器中, 燃油通过雾化装置被雾化成可燃的油气混合体由火花塞点燃。 水循环系统中的冷却液在流经加热器时被加热, 然后流入暖风芯体, 从而为驾驶室提供充足的热源, 为乘员提供舒适的环境, 满足除霜除雾法规的要求。

增加燃油加热器、 燃油箱、 油泵、 油管、 进气消声器、 进气管、 排气消声器、 排气管、 水泵、 水管,使燃油加热器、 水泵、 水管与原车暖风芯体形成封闭的水循环系统。 燃油加热系统结构如图1所示。

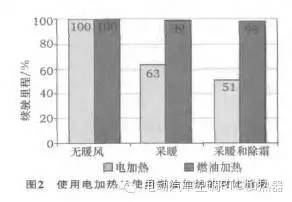

1) 明显提高纯电动汽车续驶里程。 在环境和温度-10℃, 城市路况下行驶1h, 使用燃油加热比使用电加热大幅度的提升了纯电动汽车的续驶里程, 对比结果见图2。

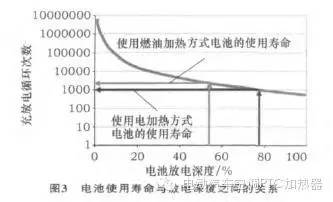

2) 可延长电池的常规使用的寿命。 采用燃油加热方式对驾驶室加热不消耗电池的电能, 因此在相同的行驶里程下, 使用燃油加热方式比使用电加热方式电池的放电深度低。 根据锂电池的特性, 电池使用寿命取决于放电深度, 放电深度越低, 可使电池的充放电次数增加, 从而延长电池的常规使用的寿命。 图3为电池常规使用的寿命与放电深度之间的关系。

1) 燃油加热系统消耗燃油 , 产生尾气排放 ,与纯电动汽车零排放的理念相违背。

2) 燃油加热系统结构较为复杂, 零部件数量较多,增加成本比较高, 降低了电动汽车的实用性。

3) 为满足纯电动汽车碰撞法规的要求 , 燃油加热系统要突破以下课题: ①燃油箱的布置位置和保护措施 (制定纯电动汽车整车布置方案时,会第一先考虑电池包的布置, 这对燃油箱的布置带来了更大的挑战。 燃油箱布置在前机舱不满足前碰法规要求, 且燃油加注不方便; 燃油箱布置在行李舱下方, 很难满足后碰法规的要求); ②燃油管路走向, 应确保燃油管路远离高压线束; ③做好燃油管路的防护及碰撞断油措施, 防止因碰撞引起燃油泄漏。

电加热方式多为使用PTC加热。 PTC是PositiveTemperature Coefficient的缩写, 意思是正的温度系数, 泛指正温度系数很大的半导体材料或元器件。通常我们提到的PTC是指正温度系数热敏电阻, 简称PTC热敏电阻。 PTC热敏电阻是一种典型具有温度敏感性的半导体电阻, 超过一定的温度 (居里温度) 时, 它的电阻值随着温度的升高而陡增。 也就是PTC加热器的功率将突然降低到最小值, 使温度回到其居里温度以下。 就因为这个特性, PTC加热器具有恒温发热、 无明火、 常规使用的寿命长等优点。

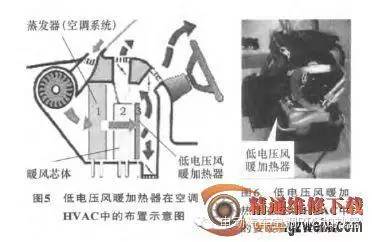

图4为低电压风暖加热方式系统结构。 机舱增加水泵、 水管、 三通阀与暖风芯体、 电机、 散热器水箱形成封闭的水循环系统, HVAC结构中增加低电压风暖加热器。 低电压风暖加热器在空调HVAC中的布置示意图见图5, 安装的地方实物图见图6。

当开启空调控制器采暖开关时, 三通阀B改变冷却液走向, 使冷却液通过暖风芯体, 根据车内温度传感器的控制温度、 车内温度、 水泵开启温度、三通阀A的控制温度、冷却液温度来控制PTC与暖风芯体的工作状态。 当断开空调控制器采暖开关时, 三通阀B再次改变冷却液走向, 使冷却液不通过暖风芯体。

由于暖风芯体用的是冷却液余热, 能节约低电压风暖加热器的功率输出, 还分担了一部分电机冷却功能, 降低了散热器水箱的功率输出。

2) 使用低电压风暖加热器 , 要求沿用原车空调暖风机的下部有一定的整改空间, 但是增加PTC辅助加热装置会使得暖风机鼓风机总成的壳体有所变动。 若要在加热暖风芯体下面增加PTC辅助装置,那么壳体下部的风道和吹脚风道都应该下移。

3) 需重新更改控制电路 , 增加控制元器件及部分管路, 使控制器能够对水泵及三通阀来控制, 控制复杂, 成本增加很多。

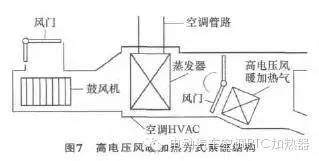

图7为高电压风暖加热方式系统结构。 去掉原车进出水管与暖风芯体, 用与原车暖风芯体等大小、 等安装方法的风暖PTC替代暖风芯体, 然后改变相关的控制电路, 对PTC芯体应做隔热措施。

2) 高电压风暖加热器不像低电压风暖加热器会受到功率输出能力等诸多因素的限制, 能够给大家提供非常强劲的功率输出及高效率的加热。

1) 要使空调暖风系统满足除霜除雾的法规及采暖要求, PTC的加热电功率至少需要3000 W或者更大。 这个功率相对于总的电池容量来说是非常巨大的消耗体, 严重影响了纯电动车的续驶里程。

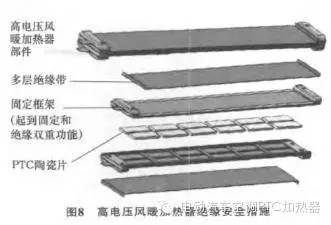

2) 3 000 W以上加热功率的PTC布置在HVAC内存在安全风险隐患。 高电压风暖PTC工作电压范围一般在250~450 V (DC), 一定要做好高电压绝缘措施,EN60335要求高电压产品的绝缘等级要做到不小于2 000 V。 在产品设计时, 需要仔细考虑多层绝缘的安全措施 (图8), 这就使产品本身的成本大幅度的提升,给产品应用带来了困难。

3) 高电压风暖加热器布置在HVAC内, 需要对高电压风暖加热器做隔绝热量的措施, 否则高电压风暖加热器温度高时, HVAC壳体会产生异味, 影响驾驶室空气品质。

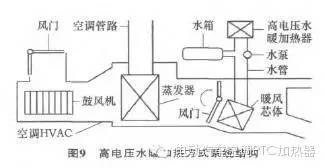

图9为高电压水暖加热方式系统结构。 在机舱增加高电压水暖加热器、 水箱、 水泵、 水管, 与原车暖风芯体形成封闭水循环系统。

1) 高电压器件布置在机舱, 使得高电压安全性得以保证, 在保证其效能情况下提供一个最高安全度的优化解决方案。

4) 由于制动能量回收或者其他因素导致电池的电量过多时, 高电压水暖加热器可将多余的电能转化为热能, 储存在水循环系统中, 防止由于电池过充电带来的危险。

5) 高电压系统不像12V系统会受到功率输出能力的诸多限制, 能够给大家提供非常强劲的功率输出及高效率的加热能力。

6) 在一个纯电子化的暖通空调系统中,功率不受其他因素的影响, 而是由温度管理系统方便地做调整, 能轻松实现车内温度的精确控制。

3) 水暖PTC加热器电功率大约5.5 kW, 这个功率相对于总的电池容量来说是非常巨大的消耗, 严重影响了电动车的续驶里程。

热泵加热是在电动压缩机制冷回路的基础上,增加电磁阀控制制冷剂流向, 通过蒸发冷凝器从周围环境中吸收热量, 通过内部冷凝器向驾驶室释放热量, 使驾驶室温度上升, 满足除霜除雾的法规要求, 为乘员提供舒适的环境。

增加电动压缩机、 电磁阀、 内部冷凝器、 蒸发冷凝器、 单向阀、 电子膨胀阀及优化后管路结构,从而形成封闭的制冷剂循环回路, 其中内部冷凝器替换原车暖风芯体。 热泵制热模式见图10。

系统效率高, 根据目前的电动压缩机技术, 0 ℃时热泵系统的COP为2.5, -5 ℃时热泵系统的COP为2.0, 因此, 在产生相同热量的前提下, 使用热泵加热方式比使用电加热方式消耗的电能更少, 可增加车辆的续驶里程。

1) 关键零部件技术不成熟 : 电动压缩机 、 内部冷凝器、 蒸发冷凝器、 制冷管路用电磁阀等核心零部件尚在研发之中。 对于蒸发冷凝器来说, 降低内部压力是提升产品最大换热能力的重要的条件; 合理的翅片尺寸可降低蒸发冷凝器结霜的风险。

2) 控制技术不成熟 : 热泵式空调控制技术 ,尤其是车用电动涡旋压缩机的变转速控制算法和电磁阀的控制 (空调模式与热泵模式之间相互转换)算法不成熟。

5) 随着环境和温度降低 , 热泵系统的COP值会会降低。 当环境和温度低于-10 ℃时, 电动压缩机转速要达到8 000 r/min以上才能维持热平衡。 当电动压缩机转速达到8 000 r/min以上时, 噪声很大,很难达到有关标准的要求, 故此热泵加热方式受温度范围限制较大。

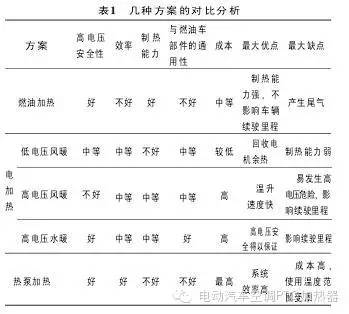

将以上几种方案从高电压安全性、 效率、 制热能力、 与燃油车部件的通用性、 成本、 最大优点和最大缺点等方面做了对比分析, 见表1。

以上几个方案各有优势: 使用燃油加热方式在提供舒适环境的同时, 不影响纯电动汽车的续驶里程, 在当前电池性能不够理想的情况下, 该方案可作为纯电动汽车驾驶室采暖的过渡方案; 电加热方式在电池性能发展到理想水平的情况下, 会具备极高的可行性; 热泵加热方式的加热效率高于电加热且不产生尾气排放, 是今后在纯电动汽车驾驶室采暖方面继续研究与开发的重点, 提高电动压缩机性能与优化热泵系统控制技术是该方案的难点。 热泵加热方式与电加热方式配合使用, 可以扩展热泵系统的应用场景范围。

|